SQL Production

SQL Production

Perancangan Proses Pembuatan (MRP) & Kawalan Kos

Dalam dunia pendigitalan yang cepat berubah, Perisian SQL MRP menonjol sebagai perisian Perancangan Sumber Pembuatan (MRP) terbaik. Sistem komprehensifnya direka bentuk untuk memusatkan, menyepadukan dan memproses data untuk membuat keputusan yang lebih baik dalam perancangan pembelian, pengurusan inventori dan kawalan kos. Perisian SQL MRP menyediakan cerapan masa nyata tentang kecekapan dan produktiviti barisan pengeluaran, membantu pengiraan kos, mengenal pasti varians dan mengawal kerja yang sedang berjalan. Selain itu, ia boleh menyesuaikan sebarang jenis helaian kerja untuk memastikan semua projek anda mempunyai spesifikasi yang betul. Ini menjadikan Perisian SQL MRP sebagai pilihan terbaik untuk perniagaan yang perlu mencipta helaian kerja unik untuk projek mereka. Dengan menggunakan Perisian SQL MRP, perniagaan boleh menyelaraskan proses pengeluaran dan pembuatan mereka untuk kekal di hadapan persaingan, memanfaatkan teknologi terbaharu untuk memaksimumkan kecekapan.

Pengeluaran/pembuatan termasuk fungsi utama berikut:

- Bil bahan

- Pesanan Kerja + Nasihat Susun Semula Stok (untuk perancangan sumber bahan)

- Pemasangan / Pembongkaran

Laporan pengeluaran/pengilangan terbaik dikunci dalam sistem itu sendiri termasuk:

- Pokok BOM

- Penggunaan Bahan BOM

- Perancang BOM

- Penyenaraian Butiran Perhimpunan BOM

- Penyenaraian Pesanan Kerja Cemerlang dengan ringkasan kekurangan bahan

- Pembaziran BOM

- Laporan Kerja dalam Proses

- Perhimpunan Stok-JO vs AS Variance

Sarjana Resipi

Bil Bahan (BOM) ialah inventori komprehensif bahan mentah, bahagian, komponen atau sub-pemasangan yang diperlukan untuk mengeluarkan/memasang produk. Ingat resipi untuk menjana Pesanan Kerja dan rancang ketersediaan bahan setiap hari atau mingguan. Perbandingan dengan standard dan sebenar untuk kos dan kuantiti menyampaikan laporan varians untuk membantu QC dalam membuat keputusan.

Kos Produk

Kos pembuatan boleh didapati daripada bil bahan (BOM) dalam pakej Pengeluaran SQL. Kos bahan sebenar boleh diambil daripada modul Pembelian Good Received. Selain itu kos pendaratan boleh diserap sebagai sebahagian daripada kos pembelian bahan dalam BOM. Laporan kos direkodkan untuk item pemasangan. Lebih banyak jenis kos boleh ditentukan pengguna dalam BOM seperti kos buruh, mesin dan overhed.

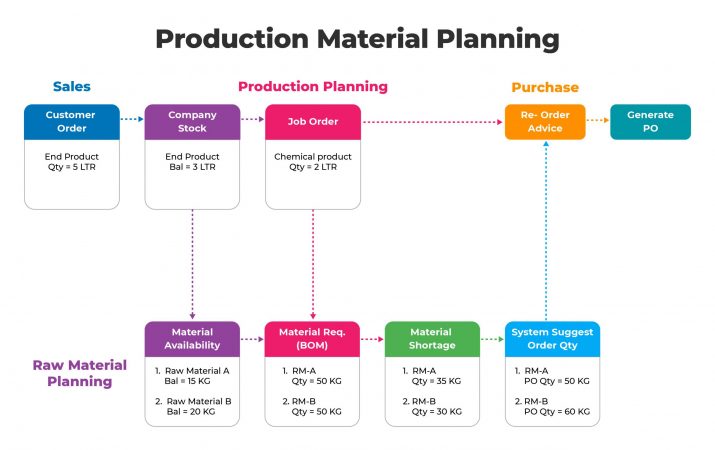

Perancangan Bahan Pengeluaran

Perancangan penggunaan bahan adalah berdasarkan PO pelanggan dengan menukar kepada Pesanan Kerja untuk menyelesaikan jumlah keperluan bahan. Nasihat susun semula berdasarkan stok bahan tangan ditambah PO dan JO yang belum dijelaskan berbanding dengan tahap susunan semula yang berbeza untuk setiap stok bahan. Ia akan menasihati pembeli untuk merancang tarikh pembelian dan penghantaran seterusnya sebelum stok bahan kehabisan stok. Cepat menjana PO berdasarkan keputusan nasihat pesanan semula.

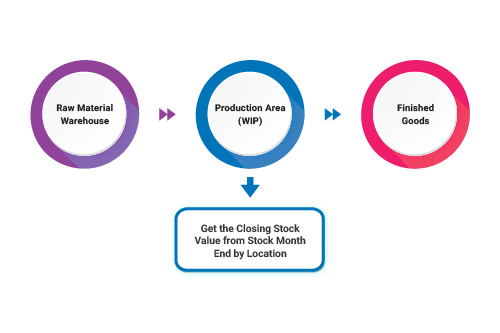

Kerja dalam Kawalan Kemajuan

Bahan dipindahkan ke gudang pengeluaran. Bahan yang tidak digunakan dalam tempoh sebulan akan diklasifikasikan sebagai Kerja Sedang Dilancarkan.

Kebolehkesanan mengikut Pengeluaran Kelompok

Kurangkan masa untuk mengesan barangan perkilangan yang rosak yang telah dipulangkan oleh pelanggan dari pesanan penghantaran sehingga pemasangan pengeluaran di mana butiran maklumat pengeluaran direkodkan seperti penggunaan bahan, mesin, dll. Tambahan modul batch boleh merekodkan tarikh pembuatan dan tamat tempoh. tarikh untuk pencetakan label kod bar.

Faedah Menggunakan SQL Production MRP

Visualisasikan data stok yang telah dikongsi dari setiap jabatan untuk meningkatkan ketepatan dan mempercepatkan membuat keputusan

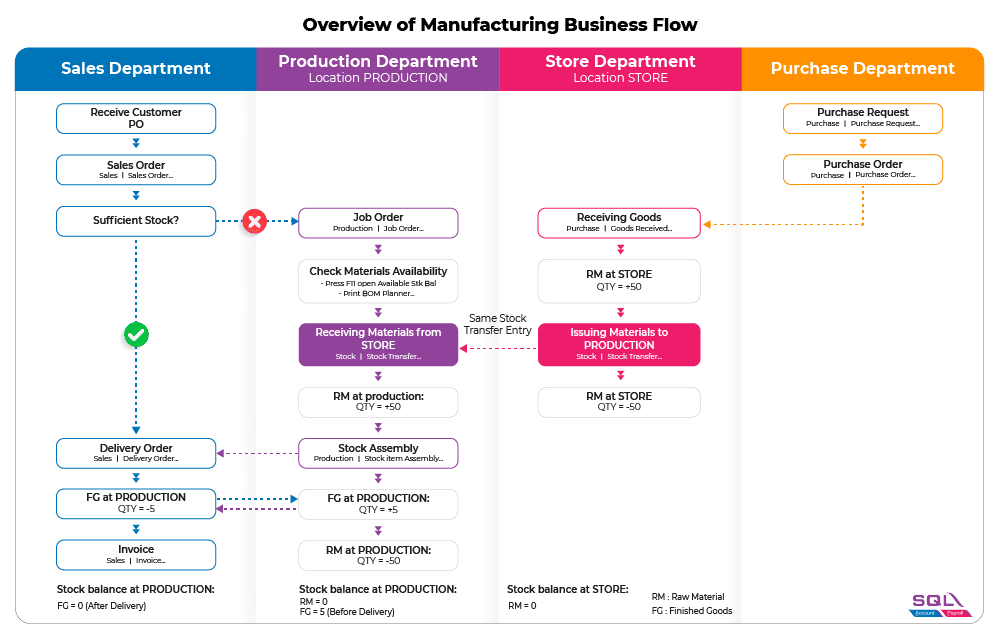

Penyelaras jualan boleh mengemas kini pesanan pelanggan dan menyegerakkan pesanan jualan ke dalam Pesanan Kerja untuk perancangan pengeluaran. Sistem akan mengira secara automatik bahan yang diperlukan berdasarkan resipi dan pada masa yang sama menyemak ketersediaan bahan untuk membolehkan pengeluaran diteruskan untuk memenuhi tarikh penghantaran yang dijangkakan oleh pelanggan.

Dengan data stok masa nyata dari jabatan lain, pembeli dapat mengambilnya untuk merancang bahan untuk dipesan daripada pembekal pada tarikh yang dijangka diterima.

Minimumkan kekurangan bahan kes

Sistem mampu menganalisis bahan yang diperlukan berdasarkan rancangan pengeluaran atau tarikh penghantaran pesanan pelanggan.

Kurangkan kerugian material yang tidak kelihatan

Sistem perancangan yang baik harus menyediakan data stok masa nyata untuk mengelakkan kehilangan stok yang tidak perlu akibat lebihan stok disimpan dan tamat tempoh.

Optimumkan tahap stok yang mungkin

Sistem perancangan yang baik harus menyediakan data stok masa nyata untuk mengelakkan kehilangan stok yang tidak perlu akibat lebihan stok disimpan dan tamat tempoh.